LED与武侠小说的江湖

我喜欢看武侠小说,尤其是金庸的武侠小说,除了因为要讽刺十年文革动乱让正邪两派群魔乱舞,所以才没有任何中国历史痕迹的笑傲江湖,他几乎每部小说都融入了历史背景,让你将大侠英雄与磅礴的大历史融为一体,有些人物让你分外亲切,有些情节让你感觉是中学历史的温故知新。

从事LED这么多年,我感觉LED的江湖就像金庸小说的江湖一样,日新月异的技术革命像主角们的绝世武功,教派之间的冲突像LED公司之间的博弈与竞争,每个LED大腕人物都可以带入小说里面的角色:

有人凭借像葵花宝典般的绝技,用合金线或铜线技术独霸江湖,像东方不败一样,野心巨大想一统江湖;

有些公司的合作或合并,号称像五岳剑派一样的结盟,结果手段毒辣的争斗像极了岳不群与左冷禅之间为夺盟主而无所不用其极的斗争,甚至甘愿自宫也在所不惜;、

也有人像令狐冲一样一身本领但是淡泊名利与世无争。

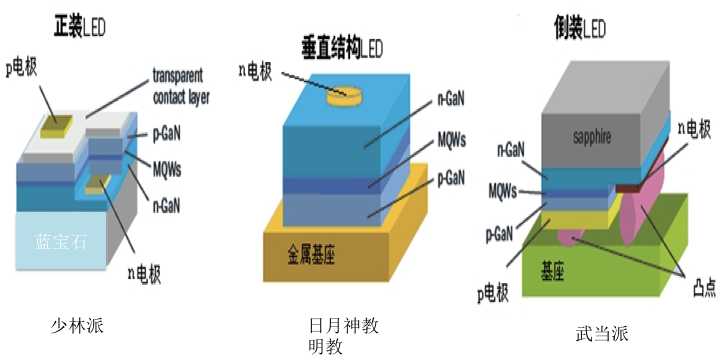

这样数风流人物的大江东去,源头只有一个,就是LED蓝光技术的成功开发,有了这个源头,LED才能蓬勃发展至今不坠,好比天下武功源之于少林一样,中村修二教授开创了LED新历史,就像达摩祖师七十二绝技开启了金庸武侠新世界,所有来来去去的江湖都避不开少林寺与少林武功这座大山,少林武功就像LED正装技术一样,历久弥新,二十多年来一直占据着LED的主流,而且还在持续着。

LED技术的三大路线!

为什么LED的正装技术可以二十年多来始终一枝独秀?

我记得三年前写过一篇关于正装倒装与垂直结构的技术趋势分析文章,这三个技术就像金庸小说的三个派别各自争斗与合作着,最后还是正装笑到最后,这篇文章有预测性,而且到现在还持续着:

第一个派别是垂直结构路线派,以科锐与欧司朗为代表,还有执着于硅衬底的晶能,当然还不能忘记很多日本厂商与美国Soraa在研发的氮化镓同质衬底结构的技术,由于不使用蓝宝石衬底,结构与正装差异非常巨大,所以这一派我当时把他们称为魔教派。

第二是倒装路线技术,想到倒装自然想到亮锐 Lumileds了,当然大陆的CSP厂家与目前台湾很多芯片厂都在研发这种芯片,甚至科锐也开始在做这类产品了,所以技术与良率也在不断地成熟中,由于倒装还是需要蓝宝石衬底,正负电极还是同一个表面,有点像正装技术的衍生,所以当时我把这个技术流派称为武当派,就像武当张三丰的武功源自于少林一样,倒装技术类似正装技术的衍生,不需要在电极上用力的焊线,而是像太极拳一样以柔克刚的将芯片翻转贴合在基板上,用武当派代表倒装派可谓恰如其分。

第三当然是蓝宝石衬底结构的正装派,这是目前LED最主流的技术,这个派别的公司都以此结构为基础做出很大的性能改善与价格的降低,就像金庸武侠小说的少林派一样,不管武侠江湖是如何的纷扰,他就是稳如泰山般笑到最后。当然这样的说法也不一定非常准确,在LED发展历史中,正装技术一直被挑战,这些挑战不但激发出正装技术的潜力,也促成了正装芯片与正装封装技术大整合,此话怎讲?下一段为大家分晓!

图一、三种技术路线的芯片结构示意图

正装芯片的历程

危机时刻正装技术是如何突围的?

24年前的1993年,LED界的达摩祖师:中村修二博士开发出第一颗蓝光LED,因为使用的衬底是不导电的蓝宝石,如图二所示,所以芯片的正负电极与发光面都在同一面,这样的结构我的结论就是“不满意但是可以接受”,也因为这样的结论,正装技术一直受到挑战。

图二、中村修二博士开发的第一颗正装芯片结构示意图

正装面对的第一次挑战就是如何在不使用蓝宝石衬底的情况下,用价格更低的衬底来取代。

冷战时期,蓝宝石属于军工产业的重要材料,因此蓝宝石晶棒技术一直被美国与苏联掌握着,所以九零年代蓝宝石价格高得离谱,一片两寸衬底要价100块美金,而蓝宝石是仅次于钻石硬度第二的材料,当时只能用钻石刀来切割,一支钻石刀只能切割一片,可怕的是一支钻石刀要价50美金,而且切割良率只有70%~80%之间,这样的成本你就可以想象,为什么在1999年,一颗芯片要价3~5块钱了(注意是一颗,不是一k)。

也因此,打着不使用蓝宝石衬底招牌的团队就像雨后春笋般开启了很多号称LED高科技的公司,有使用硅衬底的,有号称可以用激光剥离蓝宝石再重复使用它的金属衬底技术,当然还有碳化硅衬底技术。

然而就像金庸小说里的魔教一样,虽然卷起了千堆雪,但是如同樱花一样,崛起得快,陨落得也快,原因无它,我们可以自产蓝宝石衬底了,大家都知道只要有中国人介入的高科技,奢侈品都可以做成白菜价格,你们知道现在蓝宝石一片多少钱吗?只要4块美金!蓝宝石切割也因为激光切割技术的介入,切割成本从50美金变成2美金,良率从75%变成98%。

第一回合以蓝宝石正装技术大获全胜而完结。

第二次挑战是正装芯片的亮度与光效问题。

由于当初找不到适合的透明导电膜跟P型氮化镓形成欧姆接触,只能用很薄的高功函数镍金材料,又因倒装芯片由透明的蓝宝石面出光,P型材料可以跟反射性高的金属接合,倒装一度有机会击倒正装。

但是峰回路转,正装技术找到方法将ITO膜层导入取代镍金材料,让正装芯片亮度大跃进,图形衬底导入与芯片的finger线电极设计,让亮度又再提高一个档次,像亚历山大大帝攻城略地般,将LED渗透到几乎所有需要发光的应用,倒装与垂直结构只能望风披靡,寻找它们独特性能的蓝海市场。

第三次挑战是正装芯片的可靠度问题。

蓝宝石价格虽然降下来了,但是导热没有其它衬底好是它的另一个问题,尤其是大电流密度的大功率芯片散热会比垂直结构或倒装结构差,一些户外或使用条件严苛的应用让正装技术力有未逮,如何克服?

光学镀膜技术的导入,使得正装技术可以在蓝宝石背面镀上DBR膜层与金锡合金,再利用封装的高导热银胶或共晶制程,从而让正装大功率芯片可靠度接近其它两派,而高导热的透明固晶胶价格降低与封装硅胶国产化,更让正装在可靠度与成本上都兼顾,最后贴片型(SMD)中功率LED的兴起,给失去照明市场的两派最致命的打击,最后只剩下正装技术做不到需要轴向光的应用在硬撑着。

正装技术的极限

正装封装技术如何推动正装芯片独霸天下?

中功率正装技术持续的攻城略地,离不开封装盟友的支持,没有使用正装技术的芯片厂与封装厂筑起的长城,正装技术不会如此历久弥新。

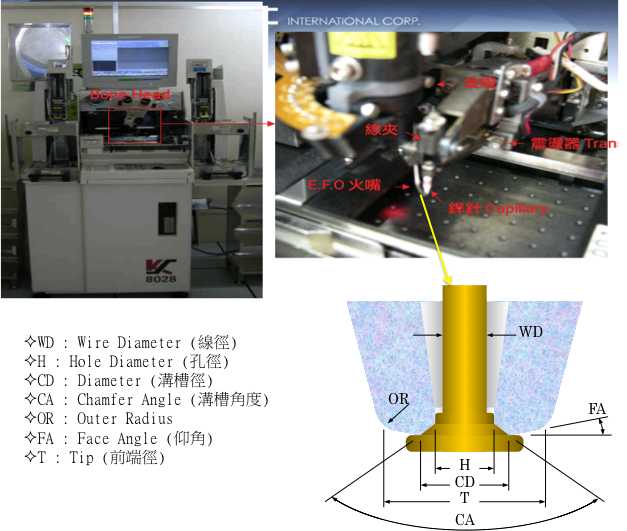

经典案例就是配合电极缩小的焊线技术,我们知道正装芯片的电极占去了很大的发光面积,增加发光面积最好的方法就是将电极缩小,但是焊线机磁嘴的极限让很多厂商望而却步,芯片厂更不敢承担这样的风险,“狭路相逢勇者胜“,当大家都因循苟且不敢动的时候,胆子大,关系与人品好就能胜出,有封装厂找到IC封装等级的磁嘴,利用与芯片厂建立的好信用说服芯片厂设计小电极芯片,如此完成了一次不可思议的逆袭,亮度增加了,成本降低了,最后大家也跟进了。

焊线机改装、磁嘴的改进与合金线或铜线的导入是正装芯片与封装合作最完美的典范。

目前芯片厂与封装厂对电流密度加大也持续合作着,针对不同产品电流密度的不同,研发不同电极图形的芯片,找更好的封装材料让性价比持续提高,都是正装芯片与封装琴瑟和鸣的典范。

现在,拥有大电流密度优势的倒装技术还在持续挑战着正装,尤其是CSP来势汹汹,颇有“彼可取而代之”的气势,但是因为正装封装与正装芯片筑起的防线太过坚实,让IC半导体封装的趋势没有发生在LED身上,我认为LED正装芯片与正装封装的持续合作还会一直保持优势到很长的时间。

Mini LED的极限与正装芯片的挑战?倒装还有机会吗?

很多朋友常常会问我,正装技术的极限在哪里?电流密度可以多大?芯片尺寸可以多小?电极可以做到多小?焊线材料可以做到多便宜?这些问题我想最关键还是在国产设备与材料的开发能力,如果这些设备与材料可以国产化,继续改进的动力就更强,正装技术就可以纵横睥睨至少五年以上的时间。

要将正装做到极限的关键设备与关键材料,在芯片制程方面,曝光机与光刻胶需要达到百纳米级的精度,步进式曝光机与IC等级的光刻胶可以将图形衬底的图形做成纳米级(NPSS),也可以让芯片的线电极finger做的更细,图三(a)就是线电极的图形,在光效不损失的条件下让线电极分布更多,电流密度可以更接近倒装芯片,这样的技术或许也是为未来的Micro LED芯片做准备。

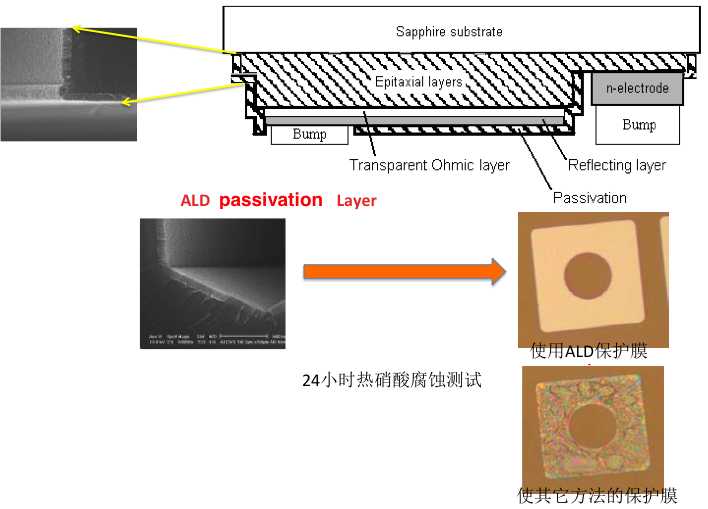

使用高折射率镀膜材料可以降低芯片出光的全反射效应,让膜层有增透的效果,利用等离子化学沉积(PECVD)氮化硅薄膜或使用原子层镀膜机(ALD)镀上三氧化二铝薄膜,由于折射率较环氧树脂大,比ITO或氮化镓小,这样的膜层可以有效的增加穿透率。目前电极材料为了能良好的附着在芯片上不产生掉电极问题,一般都会使用铬(Cr)当底层,但是这个材料会吸光不反光,是不得已的选择,所以现在大家都把这层金属膜层镀的很薄,但是芯片电压不稳定的风险也随之增加,如何找到附着性与反射性都很好的金属材料就非常重要,如图三(b)所示,日亚化学曾经使用铑Rh作为与ITO或氮化镓的电极接触层,亮度增加的效果非常显著,除了铑,也许还有其它金属材料等着我们去探索。

图三、芯片的线电极图形与日亚芯片金属层结构示意图

封装方面提升的空间可能更大,尤其是芯片电极要多小,电流密度可以多大,关系着正装技术最终的竞争力,合金线与铜线焊线机目前已经都可以国产化了,这样让正装技术调试可以更快速完成,尤其是小电极的焊线机改装与焊线调试,小电极的焊线技术虽然已经非常成熟,尤其是将IC焊线技术导入LED焊线制程,图四是焊线机结构示意图,目前小电极焊线最关键的磁嘴(Capillary)还是需要从美国进口,主要厂商是Gaiser与SPT,国内到现在还没有这样的技术,所幸的是现在这样的依赖要被打破了,台湾厂家旺矽科技的磁嘴品牌Megtas已经可以配合封装厂家设计与生产小电极芯片焊线用的磁嘴,国产的焊线设备配合磁嘴的开发,以我们中国人挑战极限的潜力,电极大小的极限与封装焊线材料成本的极限或许还有更进一步发展的可能。

图四、焊线机与焊线磁嘴示意图,瓷嘴(capillary)是以图中的尺寸所設計製作的,這些尺寸影響壓著到銲墊的金球尺寸,也影響壓着至LEAD的STITCH尺寸,是焊线制程最关键的配件。

如果是这样,倒装技术要取代正装主导LED产业估计机会渺茫,我推测芯片面积在4x5mil以上,35x35mil以下,除了特殊波长或特殊用途,几乎应该是正装的天下,CSP估计只有在比35x35mil以上更大尺寸芯片有机会与正装大功率一较长短,可惜这块市场不大。

4x5mil就是100微米x125微米,跟我们的头发一样细微,这样的尺寸就是现在大家说的mini LED了,受限于激光切割的极限、小电极焊线的极限和固晶或分选吸嘴的极限,不可能做得比4x5mil更小的正装芯片了。

但是我认为切割技术与分选固晶吸嘴或许还有突破的可能,不过焊线的极限就是正装芯片这个尺寸最小的极限,这是正装制程可以做到的最小芯片了,所以比4x5mil更小的mini LED或Micro LED应该不可能使用正装了,估计也只有倒装做得到,除了外延与芯片部分工艺,我认为Micro LED跟目前的LED工艺完全是不一样的,或许由倒装mini LED过渡到Micro LED是比较可行的。

如果比4x5mil小的倒装mini LED达不到正装4x5mil的良率与稳定性,谈Micro LED就有点天马行空异想天开了,因此小尺寸的倒装技术或许会是未来mini LED或Micro LED LED的方向,因为显示基板的不同,倒装技术路线也会有差异,对玻璃基板或刚性基板,回流焊技术需要稳定的芯片保护层,尤其是芯片更小的时候,因此,除了大尺寸倒装工艺所需要的设备以外,如图五所示,原子层镀膜技术(ALD)可以无应力紧密覆盖深刻蚀后的表面,保障正负电极之间与深刻蚀表面的隔离性,是这个技术路线最需要的设备,尤其是当芯片非常小的时候。

图五、原子层镀膜ALD用在倒装芯片的均匀性与紧密覆盖性示意图

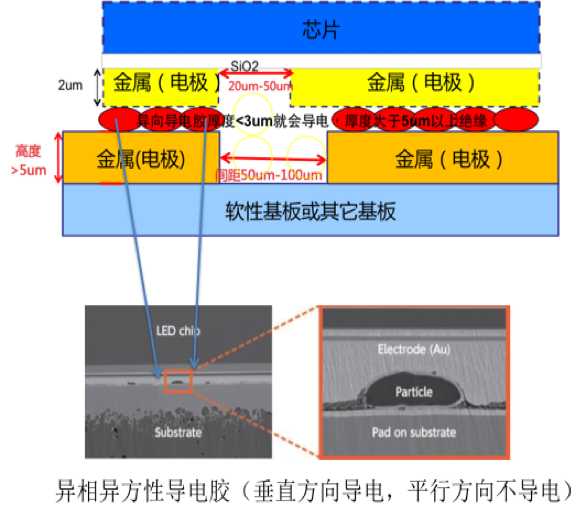

对未来的软性基板而言,如果可以保障导电胶热压后的均匀性,如图六所示,也许异相异方性导电胶可以成为倒装mini LED或Micro LED芯片与软性基板之间最好的接合材料。

图六、异相异方性导电胶用于软性基板倒装技术示意图

这是我看到未来倒装技术除了CSP以外能够大量应用的领域。

这篇文章就像现在的LED或显示行业一样,有点时空交错的乱,有点不着边际的想,也有点天马行空的狂,我不是预言家,但是我的经验有时候预测得非常灵,这些都需要时间来验证,请大家发挥想象力来挑战我吧!

最后感谢旺矽科技提供的焊线技术信息与图片,感谢芬兰Picosun公司提供的ALD使用于倒装芯片的图片,感谢中日精密科技提供的异相异方性导电胶倒装技术图片。

*注:本文由行家说APP与行家专栏作者叶国光联合出品。谢绝任何未经许可的转载。授权或者加入芯片封装群,请联系微信号:hangjia199

· End ·

感谢支持原创的晶元光电对专栏基金的赞助