7月9日,致瞻科技、士兰微及浙江大学研究团队联合发布了一篇名为《回归本源:以第一性原理洞见电驱功率模块的未来》的文章,其中不仅梳理了主驱碳化硅功率模块的演变及挑战,还阐述了致瞻科技的最新解决方案——新一代标准化封装平台ZPAK平台。

为了更好体现其研究成果,本文特意摘取要点,分主驱功率模块设计逻辑、碳化硅模块封装演进、ZPAK平台方案三大维度展开表述,系统解读致瞻科技如何通过第一性原理思维破解功率模块的“不可能三角”(效率、成本与可靠性)难题。

以“第一性原理”和”成本模型”

解读主驱功率模块设计逻辑

致瞻科技认为,在汽车产业中,功率模块作为电驱系统的核心组件,其成本结构远不止于表面的 BOM 和制造费用。真正影响产品成败的,是隐藏在背后的“系统性成本”—包括工程开发验证成本、供应链管理成本、乃至战略层面的机会成本。

这些“隐性成本”在车规级主驱功率模块中表现得尤为突出,而理解它们,正需要回归“第一性原理”的思考框架。据此来看,电驱功率模块在市场应用时主要面临如下痛点:

高开发成本 + 长验证周期:开发周期动辄18个月以上,成本高达千万人民币。

高制造门槛,难以摊销的产线成本:产线建设与运维成本昂贵,若缺乏规模效应,单位制造成本将长期居高不下,难以形成价格竞争力。

市场需求分化严重,封装兼容性要求高:新能源汽车种类及需求多变,若每种应用场景均定制开发,将导致重复开发、资源浪费与时间拖延,难以规模复制。

碳化硅普及受限于封装成本:目前 SiC MOSFET器件正快速渗透纯电平台,然而其对应模块封装的生产工艺成本与良率损失居高不下,成为大规模商用的主要障碍。

项目交付周期是生死线:在汽车“内卷”背景下,若功率模块开发周期过长,往往拖慢整车开发节奏,直接影响车型上市窗口与市场机会。

针对上述痛点,一个优秀的电驱功率模块封装方案,应从“战略可扩展性”与“单品极致成本”两个维度出发,构建可持续的竞争力:

加入碳化硅大佬群,请加微信:hangjiashuo999

战略导向:标准化 + 高兼容性 = 平台能力。

通过平台化、大单品策略实现边际成本递减,降低工程开发、验证及供应链复杂度。一是模块形态通用化,通过半桥/单管封装灵活构建全桥、Boost 等拓扑;二是功率分档颗粒度中小等级,易于并联扩展高功率应用;三是兼容 IGBT 与 SiC MOSFET 封装,一体适配当前与未来市场。

战术落地:极致单品成本 = 成本优势

在满足性能前提下,实现每颗模块的成本最优。一是BOM 成本最优,精简物料种类,优化主材配比,实现基材的高利用率;二是制造成本最优,减少工艺复杂度,提升良率与节拍效率。

碳化硅模块封装演进

追求标准化、平台化与高兼容性

从近几年的市场演进与行业趋势来看,功率模块的封装正经历着一场从“百花齐放差异化”走向“标准化平台化”的转变。曾经以定制化、差异化为核心竞争力的设计模式,正逐步让位于“够用即好(Good Enough) + 成本驱动(Cost-Driven)”的设计哲学。

致瞻科技认为,这一趋势背后,实则是 “成本模型”逐步主导技术决策逻辑的体现。当模块在功能价值上已经“各有所长”,真正决定市场胜负的关键就转向了 “系统级成本控制能力”,即如何实现标准化、平台化与高兼容性。

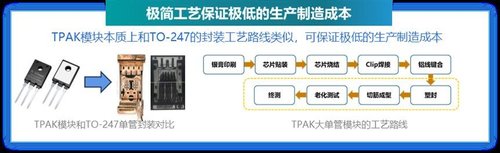

以Tesla 和 ST 联合推出的 TPAK 封装为例,其之所以能被业内广泛认可,关键在于兼具性能与通用性。它不仅支持 SiC 与 IGBT 的通用封装,还通过单管串并联方式,可灵活拓展不同功率段与动力拓扑结构,且封装本身为 TO-247 的变种,生产工艺极简,具备良好的制造成本优势。

但是,随着新能源汽车对系统级紧凑化、集成化和大功率性能的进一步要求,TPAK 的一些结构性问题也日益显现,如系统结构复杂、制造工艺繁琐、封装尺寸限制碳化硅器件性能释放等。

针对 TPAK 的优势与不足,致瞻科技推出了新一代标准化封装平台 — ZPAK,在保持 TPAK 所有优势的同时,系统性解决了其结构痛点,并大幅提升可制造性与集成效率。

首创ZPAK模块封装,平台化和低成本设计

致瞻科技表示,对比其它模块封装工艺来看,ZPAK模块的优势主要有两大方面,一是在模块本体层面,继承了TPAK的低BOM成本、低生产成本以及良率优势。

二是在系统集成层面,又具备传统模块针对系统应用的设计友好性与可制造性。因此,ZPAK模块实现了模块成本与系统成本的双重优化,成为兼具性能、成本与可制造性的新一代功率模块解决方案。

剖析ZPAK平台方案:

实现四大关键设计突破

具体来看,致瞻科技推出的ZPAK平台是面向主流功率段的半桥封装平台,单并模组即可覆盖主驱主流功率需求,支持向下拓展(如 ISG/P1电机驱动), 适用于 DC/DC Booster 半桥结构,适配混动、增程等多种系统。

同时,该平台支持多模块并联,满足≥220kW 的高功率输出场景,也能支持匹配不同散热底板(铜/铝 Pin-Fin)和陶瓷基板(AMB/ZTA),适应不同冷却策略与成本目标。

400V平台电动汽车应用 – ISG/TM逆变器

800V平台电动汽车应用 – ISG/TM逆变器

此外,ZPAK不仅在封装上进行平台化创新,还显著简化了逆变器控制器结构与组装工艺,一是减少焊点数量,提升生产良率;二是DC母线以及交流出线易于逆变器设计及生产制造;三是结构更加紧凑,有助于整车平台的模块化与模组化设计部署。

基于ZPAK模块的逆变砖设计示例

致瞻科技进一步透露,ZPAK作为其主力功率模块产品之一,在开发过程中,围绕性能优化、BOM成本与工艺简化三大核心目标,逐步迭代并沉淀出一套具有高度工程效率的封装设计方法,并实现了四大关键设计突破:

以最简工艺实现3D换流回路布局

杂散电感是限制逆变器性能提升的重要因素。ZPAK 模块通过 3D 换流回路结构,有效降低主功率回路的寄生电感,从而减少开关尖峰、降低开关损耗,并适配高开关速度的 SiC MOSFET 和 IGBT(如英飞凌 EDT3),同时也能够降低并联各芯片间的电流不均衡度。

与 Semikron eMPACK 所采用的柔性 PCB + 银烧结 3D 布局方案以及PCB嵌入式方案相比,ZPAK 模块在结构上极为简洁,仅使用两颗铜 Spacer 和外部母排即可实现全叠层布局,无需复杂材料和高成本制程,极大提升了工艺可量产性和生产良率。

极致“芯片得房率”,造就最小尺寸封装

AMB基板是功率模块中最关键、最昂贵的封装单元之一。ZPAK 通过减少公摊区域(如走线、避让、端子等辅助区域),实现高达 85% 的芯片得房率,远高于传统 HPD 模块的 50%。

更高的得房率意味着在相同芯片配置下可使用更小的封装尺寸,进一步降低模块体积、水冷系统尺寸,最终压缩系统级成本。

创新引脚布局,兼顾小尺寸与高安规

中置 DC+、上下布置 DC– 与 AC,确保纵向满足爬电与电气间隙;上下半桥驱动管脚对称布局,利于驱动板布线;上下管驱动管脚靠近各自功率Source/Emitter极,规避安规避让设计负担。

基于此,ZPAK 模块在搭载 4 颗大尺寸SiC MOSFET芯片的前提下,模块宽度仅为约 24mm,是同级 DCM500 模块宽度的一半,结构更紧凑、系统集成更便捷。

极简结构 + 极简工艺 = 极致成本控制

传统 HPD框架式模块涉及多达约10 种封装材料和十几道工艺流程。ZPAK 模块仅需 5 种核心封装材料,且结构极简,公差控制好,模块尺寸更小,物料成本与供应链复杂度大幅下降。

在工艺上,ZPAK 的生产流程仅包含 4 道前工序 + 4 道后工序,支持单次注塑 48 颗模块的并行化加工,极大提升产能效率并降低单位制造成本。

致瞻科技还表示,他们在分享ZPAK模块开发过程中的底层思考与工程实践的同时,也希望能起到抛砖引玉的作用,引发业内更多的交流与思辨,推动国产功率模块走向更广阔的舞台。

插播:天科合达、天岳先进、同光半导体、烁科晶体、泰坦未来、浙江晶瑞、芯聚能、三安半导体、安海半导体、华卓精科、快克芯装备、合盛新材料、京航特碳、恒普技术、奥亿达新材料、创锐光谱、西湖仪器、凌锐半导体、中电化合物、昕感科技、羿变电气、东尼电子、西格玛、铭扬半导体、瑞霏光电、力冠微等已确认参编《2025碳化硅衬底与外延产业调研白皮书》及《2025碳化硅器件与模块产业调研白皮》,参编咨询请联系许若冰(hangjiashuo999)。

本文发自【行家说三代半】,专注第三代半导体(碳化硅和氮化镓)行业观察。

其他人都在看:

京东方华灿按下GaN技术加速键

基本半导体:子公司注册资本增至2.1亿,将建设SiC模块制造基地

瑞萨专访:以氮化镓为核心,构建生态系统竞争力

行家说三代半 向上滑动看下一个

行家说三代半 写留言

,选择留言身份